在构建现代化智能工厂的进程中,无线数据采集与设备利用率可视化解决方案是实现透明化、精益化生产的关键一环。从设备层采集的海量原始数据到最终形成直观、可决策的可视化仪表板,其间的数据处理环节是整个方案的“大脑”与“心脏”,决定了解决方案的成败与价值。

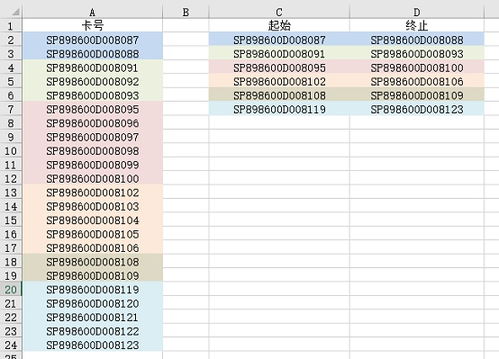

一、数据采集与汇聚:全要素、实时化

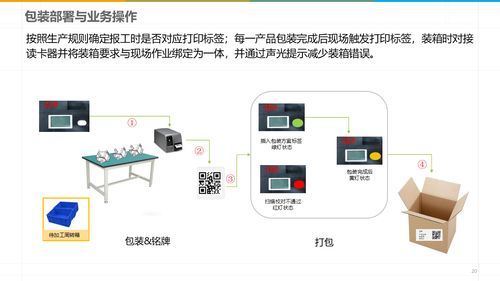

数据处理的第一步始于采集。智能工厂通过部署在设备上的各类传感器(如振动、温度、电流传感器)、PLC控制器、数控系统以及RFID、条码等,以无线通信技术(如5G、Wi-Fi 6、LoRa)为骨干,实时采集设备状态、生产进度、能耗、质量参数等全要素数据。此阶段的核心在于确保数据的完整性、准确性与时效性。边缘计算网关在此扮演重要角色,能在网络边缘对数据进行初步的清洗、过滤和协议转换,减轻中心系统的压力,并保障在断网情况下的本地暂存与续传。

二、数据清洗与标准化:去伪存真,统一语言

采集到的原始数据往往包含噪声、异常值、缺失值及格式不统一等问题。数据处理层需执行严格的清洗规则:

- 异常值处理:基于统计学方法或业务规则,识别并剔除因传感器故障或干扰产生的无效数据。

- 缺失值填补:采用插值、前后值填充或基于机器学习的预测方法,保证数据序列的连续性。

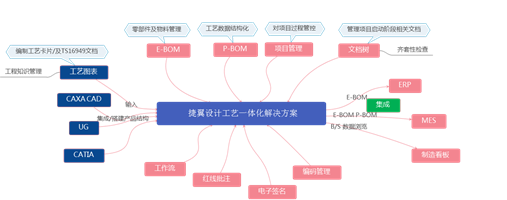

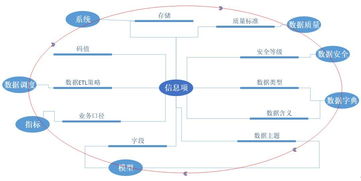

- 数据标准化与归一化:将来自不同品牌、型号设备的数据,通过统一的物联网协议(如OPC UA、MQTT)和数据模型进行映射与转换,形成工厂内通用的“数据语言”,为后续分析奠定基础。

三、数据建模与计算:核心指标的提炼

这是将原始数据转化为业务洞察的核心环节,尤其对于设备利用率(OEE)等关键指标:

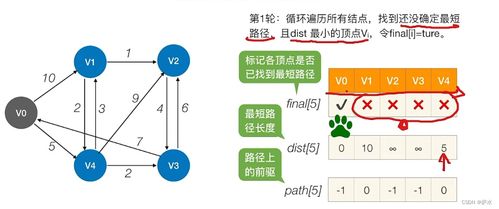

- 事件识别:通过状态编码或算法模型,从连续的状态数据流中精确识别设备的“运行”、“待机”、“停机”、“故障”等事件,并记录其起止时间。这是计算时间利用率的基石。

- OEE计算:基于事件数据,自动计算设备综合效率OEE及其三大构成要素:

- 时间开动率 = (运行时间 / 计划负荷时间) × 100%

- 性能开动率 = (理论节拍×生产数量 / 运行时间) × 100%

- 合格品率 = (合格品数量 / 生产总数量) × 100%

- 关联与聚合:将设备状态数据与生产订单、物料信息、人员班次等上下文数据进行关联,实现从单台设备到产线、车间乃至全厂的多维度、多层级指标聚合与分析。

四、数据存储与管理:分层架构,高效存取

处理后的数据需根据其用途进入不同的存储层:

- 实时/时序数据库:用于存储高频率、带时间戳的设备状态流数据,满足实时监控与预警对低延迟查询的需求。

- 数据湖/数据仓库:存储结构化的业务指标数据、历史聚合数据以及非结构化的日志、图像数据,支撑历史趋势分析、深度挖掘和报表生成。

- 数据模型管理:建立统一的设备数据模型、资产模型和业务指标模型,确保数据口径一致,并支持灵活的维度钻取与切片分析。

五、数据可视化与分析:洞察驱动决策

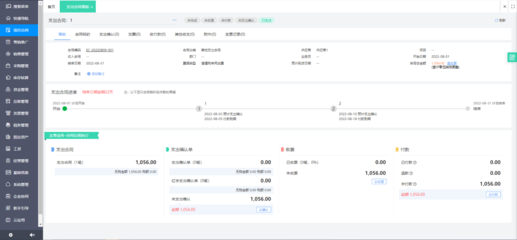

经过前述步骤处理的标准化、指标化数据,最终通过可视化引擎赋能业务:

- 实时监控看板:动态展示全厂、产线、单台设备的实时状态(如运行、报警)、当前OEE、产量等,实现生产现场透明化。

- 历史趋势分析:通过折线图、柱状图等展示设备利用率、故障率、能耗等指标的长周期变化趋势,定位性能瓶颈。

- 根因分析:当利用率低下时,可下钻查看具体的停机原因分布(如计划停机、故障停机、物料等待)、故障历史记录及相关工艺参数,辅助快速定位问题根源。

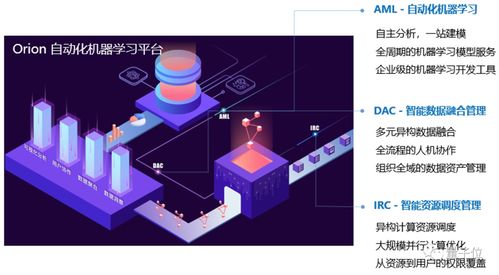

- 预测性洞察:基于历史数据,利用机器学习算法构建预测模型,对设备潜在故障、性能衰退进行预警,实现从被动响应到主动维护的转变。

结论

智能工厂无线数据采集与可视化解决方案的价值,绝非仅仅在于“看见”数据,更在于通过一套严密、高效、智能的数据处理流程,将原始的比特流转化为驱动设备效能提升、生产决策优化的核心资产。强大的数据处理能力,是连接物理设备与数字孪生、实现真正智能制造的核心纽带,它确保了可视化所呈现的每一个百分比、每一条曲线,都真实、准确且充满洞察力,从而为工厂的持续改善与卓越运营提供不竭动力。